Від сімдесяти до ста тисяч рублів-от середня ціна твердопаливних котлів з добовою тривалістю горіння. Але, володіючи навичками дугового зварювання, ви можете зробити котел тривалого горіння своїми руками. Це обійдеться значно дешевше, а схем і конструкцій є достатня кількість. Давайте про них і поговоримо.

- Принцип роботи: чому дрова згоряють не всі відразу

- Недоліки самостійного виготовлення

- Шахтний котел - розбираємо схему

- Включення в конструкцію водяного теплообмінника

- Додаткове обладнання

Над цим завданням довгий час билися безліч конструкторів: як зробити твердопаливні котли зручнішими, підвищити їх автономність і скоротити час, що витрачається на обслуговування. Одним з перших рішень була розробка пристроїв порціонної і автоматичної подачі палива. Однак цей підхід виправдав себе лише в агрегатах, що спалюють форматований за розмірами пальне у вигляді гранул і брикетів.

Після були відзначені і інші особливості процесу горіння деревини. Ми знаємо, що вогнище полум'я підтримується потоком свіжого повітря. Вступник повітря, згораючи, утворює високотемпературний газ, який швидко розпалює поліна, що лежать вище полум'я. І чим вище стопка, тим швидше вона розгорається.

Очевидно, що перешкоджаючи цим двом явищам можна домогтися більш тривалої роботи. Наприклад, якщо спалювати укладені в шахту котла дрова не знизу вгору, а тільки зверху. Інше нововведення було реалізовано в котлах генераторного типу. Дерево в них згорає, але сильно нагрівається, утворюючи піролізний газ. Йому, при його високій температурі, достатньо лише невеликої кількості кисню, щоб спалахнути і розгорітися ще сильніше.

Генерація піролізного газу можлива тільки при обмеженій подачі кисню, достатній, щоб підтримувати тління в топці, і не надто великий, щоб газ не згорів завчасно. Обидва описаних принципу можуть бути відносно легко втілені і в саморобних пристроях.

Недоліки самостійного виготовленняВрахуйте однак, що розрахувати підсумкову потужність іпараметри горіння не так просто. Зокрема, ефективність генерації залежить і від сили тяги, і від використовуваних дров (вологість, порода). Крім цього, є цілий ряд чисто технологічних нюансів, важко реалізованих в домашній майстерні.

В першу чергу - це матеріал виготовлення. Температура горіння генераторного газу трохи вище дров і може досягати 800 ° С. У цих умовах конструкційна сталь може працювати тільки при значній власної теплоємності, тобто товщина стінок камер згоряння повинна бути близько 12 мм або навіть більше. Можуть бути використані також сорти жароміцної стали, але тільки якщо в розпорядженні є відповідні засоби обробки і скріплення. Інших шляхів, на жаль, немає: вся інша продукція має малий термін служби до прогорання (не більше 10 років), і піддається зміні форми через внутрішньої напруги.

Інша проблема в тому, що для стабільної роботи потрібна спеціальна форма камер і їх роздільників. В умовах фабричної штампування і автоматичного зварювання можна створити скільки завгодно складні форми, в домашньому ж виробництві химерну систему каналів ніяк не виконати. Це призводить до підвищеного аеродинамічного опору котла і не дозволяє забезпечити нормальної тяги. Інверсний потік верхнього дуття може бути компенсований або дуже високою (близько 10-12 м) трубою витяжного каналу, або примусовою тягою за рахунок електричного димососа.

Установка останнього строго рекомендована для всіх без винятку котлів тривалого горіння. Протягом доби сила природної тяги може змінюватися, що призводить до неповного згоряння генераторного газу і його накопичення у вибухонебезпечній концентрації навіть всередині котельні.

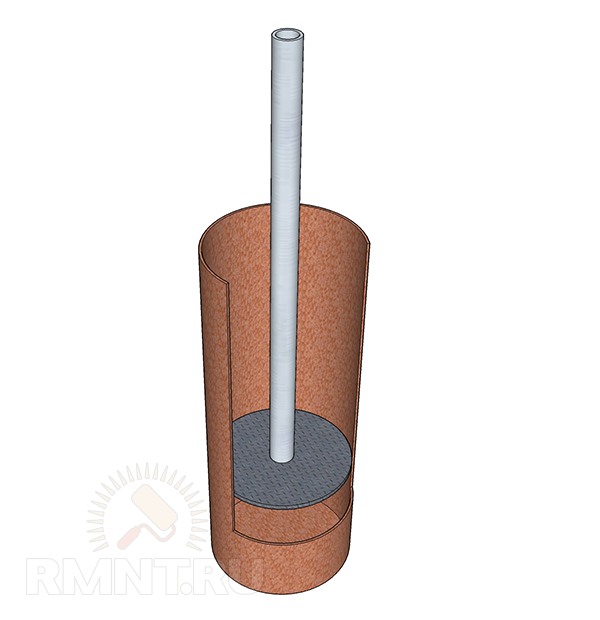

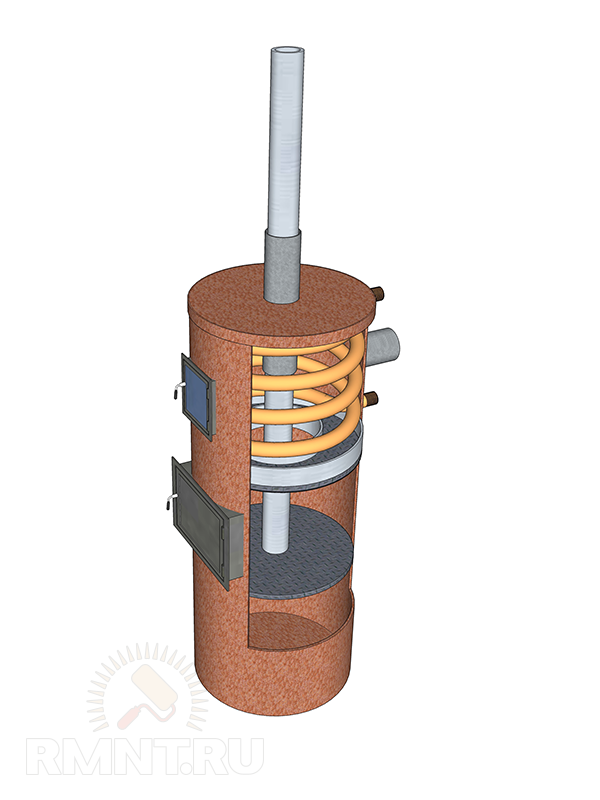

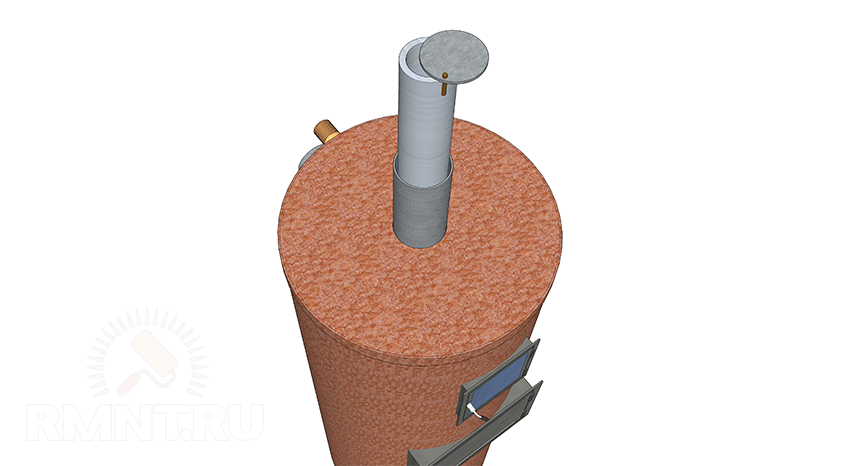

Шахтний котел - розбираємо схемуКотел з шахтної вертикальним завантаженням має корпус у вигляді високої (до 2 метрів) колони квадратного або круглого профілю з внутрішнім перетином близько 0,3 м2. Ця колона має глухе дно і, можливо, зовнішній кожух, що обмежує теплове випромінювання від розпечених стінок.

Всередину топки опускається конструкція, сильно схожа на поршень одноразового шприца. Широка плита в підставі в точності повторює внутрішній профіль шахти, утворюючи зазори біля стін по 4-6 мм. Зазор виконує роль форсунки і обмежує протока повітря через камеру згоряння, тому тут важлива точна підгонка. Шток поршня - 100 мм сталева труба довжиною не менше загальної висоти шахти, вварена крізь центр плити.

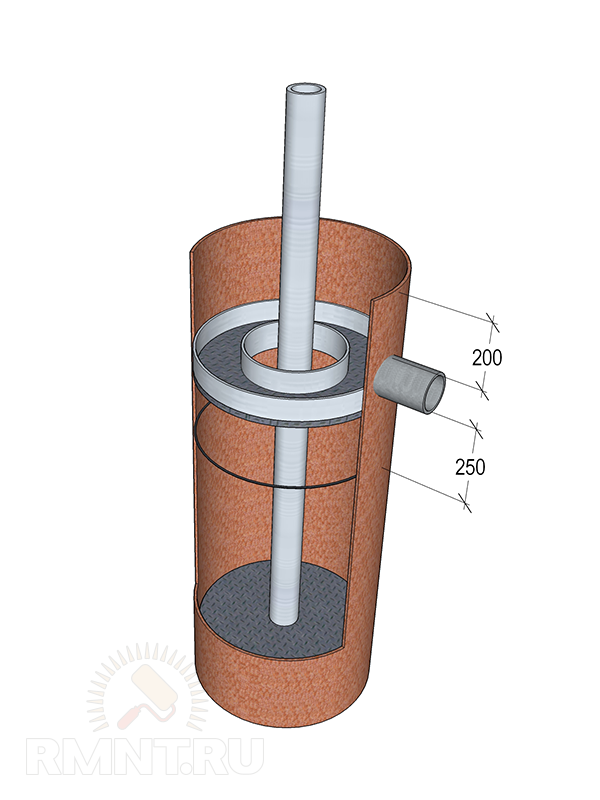

Димохідний канал розташований збоку шахти з відступом в 200 мм від верхнього краю. Це звичайна сталева гільза, вварена крізь одну зі стінок шахти. Ще на 250 мм нижче всередині шахти по її стінках наварено обруч з дроту товщиною 4-5 мм. Просвіт шахти при цьому обмежується, але його все ще досить для проходження поршня.

На отриманий бортик спирається сталева плита, в точності як на поршні. В її центрі виконано 250-300 мм отвір, по краю якого приварена зігнута в кільце сталева смуга, що утворює бортик висотою 70-80 мм. Такий же бортик є і по зовнішньому краю.

Тепер маємо дно камери змішування і горіння піролізних газів. Її функція - локалізувати вторинне горіння, адже інакше обсяг вогнища буде рости з просіданням поршня в міру прогорання палива з випливають падінням ККД котла. Ще одна деталь - кришка котла. Це третя плита, але розмірами за зовнішніми контурам шахти. По краях вона має невеликий (30-40 мм) бортик для щільного притвору, а в центрі виконано 120 мм отвір і вставлена гільза, яка виступає вгору і вниз по 250-300 мм.

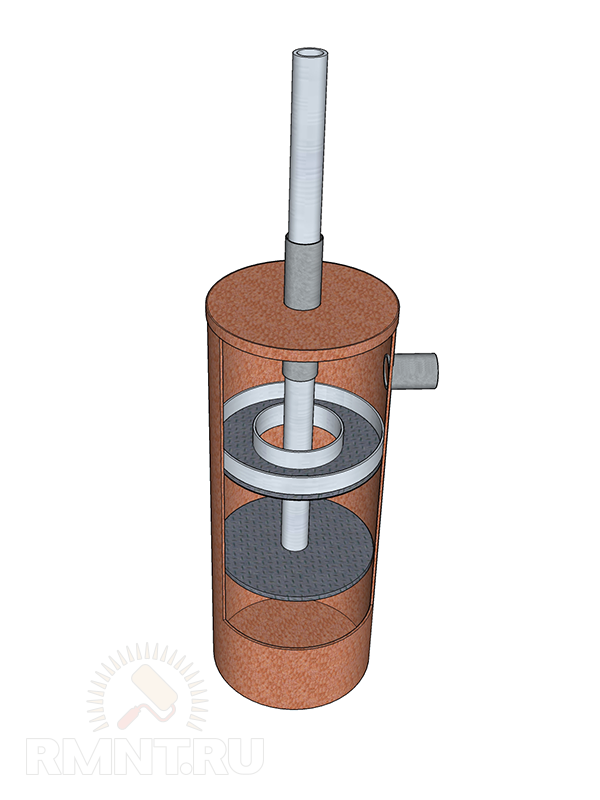

Отримана камера має об'єм близько 0,15-0,2 м3, в ній відносно вільно можна розмістити будь-теплообмінник, але переважно використовуються жаростійкі холоднотягнуті трубчасті змійовики. Кінці його проходять крізь стінки котла і забезпечуються 5-6 витками трубного різьблення - все як завжди.

Набагато важливіше вирішити іншу проблему: після установки теплообмінника поршень вже не витягнути, а як тоді проводити закладку дров? Для цих цілей в передній стінці котла вирізаються два отвори і приварюються два прямокутних сталевих рукава для монтажу навісних дверцят.

Одна з них невелика, висотою приблизно 200 мм, і встановлюється вона у верхній частині котла, якраз навпроти камери піролізного згоряння вище опорного кільця. З її допомогою можна контролювати процес горіння і регулювати тягу, тому краще вибирати варіанти з загартованим склом.

Друга дверцята повинна мати ширину майже як у шахти котла. Призначена вона для завантаження і розпалювання палива, а також видалення золи після його прогорання. Проріз потрібно розміщувати нижче опорного кільця.

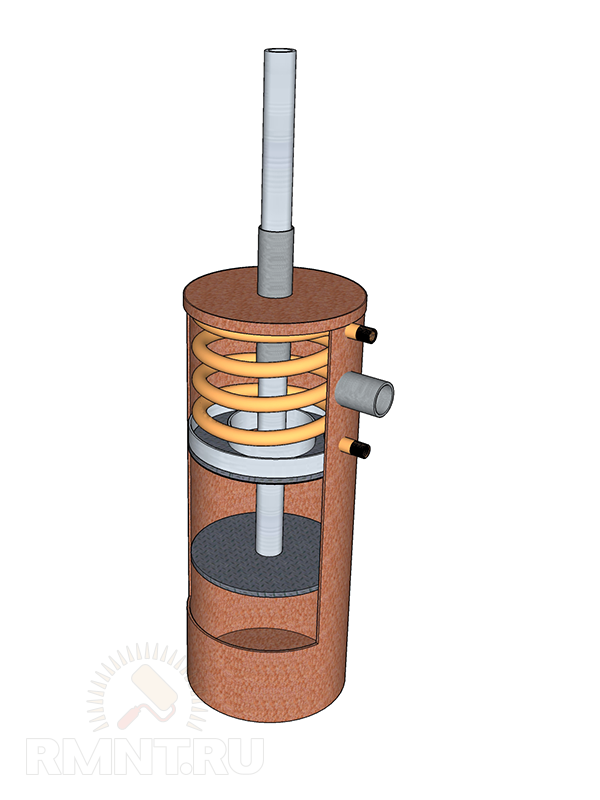

Є й альтернативні варіанти. Котел, наприклад, може мати оперізуючий бак по корпусу, або обмотувати звичайної безшовної сталевою трубою на 3-4 витка. Розміщувати теплообмінник потрібно в верхній частині котла, хоча і решта зовнішня поверхня (включаючи димохід) придатна для забору теплоти всякого роду економайзерами.

Додаткове обладнанняЗалишилося лише внести деякі доробки. Для початку зробимо більш ефективним розподіл первинного повітря по вогнищу генератора. Для цього на плиту поршня наваримо перпендикулярно 6-8 пелюсток параболічної форми, щоб утворилася свого роду крильчатка.

Другим корисним доповненням такого котла служить його правильна обв'язування. Між подачею і обратку внутрішнього теплообмінника повинен бути встановлений вузол рециркуляції, який не дозволить температурі води в котлі опуститися нижче 50-60 ° С. Інакше неминуче утворення конденсату із залишкової вологості і швидке корродірованіе стінок.

До навершию труби поршня приваріть невелику шпильку і накиньте на неї заслінку з отвором, щоб регулювати кількість подаваного в генератор повітря. Також не слід замінювати димосос дутьевим вентилятором, налагодити режим роботи якого набагато складніше. Витяжної насос повинен бути встановлений в точці димоходу, на 2 метри віддаленої від котла. Оптимально, якщо на цій ділянці труби будуть встановлені радіаторні ребра.